| Die

Bauart: Anfang der 30er Jahre bestand ein

großer Bedarf an Kleinlokomotiven der Leistungsklasse

II. Daraufhin wurde von der DRG in Zusammenarbeit mit

mehreren deutschen Lokomotivherstellern eine

Einheitsbauart entwickelt, welche für den Rangierdienst

auf Regelspurbahnanlagen gedacht war. Dies war die

Geburtsstunde der Kö II. Ab 1933 wurden diese Kleinloks

in größeren Stückzahlen von verschiedenen Herstellern

gebaut. Als Antrieb dienten “kleine”

Diesel-(Öl-)motoren mit Leistungen von 50 - 107 PS, die

Kraftübertragung erfolgte anfangs über 4-stufige

Zahnradgetriebe mit nachfolgendem Rollenkettenantrieb auf

beide Achsen, später wurden anstatt der mechanischen

Getriebe auch Flüssigkeitsgetriebe eingesetzt. Diese

Kleinloks liefen unter der Bezeichnung Köf II. |

|||||

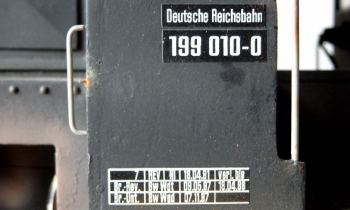

Das

Vorbild: 1934 produzierte die BMAG (Berliner Maschinenbau AG) die Kö II mit der Fabriknummer 10224. Nach dem Krieg ging die Lok in den Bestand der Deutschen Reichsbahn ein. Mit Einführung der EDV-Nummern 1970 lief diese unter der Bezeichnung 100 325-0. 1984 wurde die Lok im RAW "Ernst Thälmann" in Halle zur 199 010 für den Einsatz bei den Harzer Schmalspurbahnen auf Meterspur umgebaut und erhielt einen orangen Anstrich. 1993 übernahm die Harzer Schmalspurbahnen GmbH neben zwei weiteren Maschinen diese Schmalspur-Kö. Momentan ist die Lok "z"-gestellt, der Freundeskreis Selketalbahn e.V hat sie in Pflege genommen und beabsichtigt ihre betriebsfähige Aufarbeitung. |

|||||

| Vorgeschichte: In meiner Kindheit begegnete ich dieser Bauart häufig. Diese kleine, schwarze Lok der Baureihe 100 hatte ihren eigenen Charme, der mich immer wieder faszinierte. Diese musste ich haben! Zur Not auch als Modell. In den damals für mich relevanten Maßstäben (HO, TT) war ein Modell nicht erhältlich, ein Selbstbau ausgeschlossen. Und so blieb nur die Hoffnung auf bessere Zeiten. Diese kamen ca. 2000 durch Umspurung meines zwischenzeitlich stillgelegten Modellbahnhobbys auf 45mm. Bald hörte ich von den auf Meterspur laufenden Maschinen im Harz, sah kurz darauf auch ein solches Modell von Magnus, welches preislich leider nicht in meiner Reichweite lag. Durch Zufall ergab sich 2001 ein Kontakt mit einem Kleinserienhersteller, welcher eine originalgetreue Nachbildung in Handarbeit - zu einem zwar erheblichen, aber für mich erschwinglichen Preis versprach. |

|||||

| Vom

Totalschaden zum Modell: In Erwartung einer schnellen Befriedigung meines Modellwunsches, traf 14 Tage später das Paket mit dem "Handarbeitsmodell" ein, in ihm aber eine Enttäuschung. Nur von weitem betrachtet hatte diese Lok etwas mit dieser Bauart gemeinsam. Aufgrund des Transportes und äußerst mangelhafter Verarbeitung hatten sich die Gewichte und eine Vielzahl der in Wellenlinien sitzenden Nieten gelöst, der Motor war aus seiner labilen Arretierung gefallen und drehte leer durch. Ganz zu schweigen von einem verzogenen und windschiefen Gehäuse, grob ausgeführten Details, wesentliche Anbauten fehlten gänzlich. Grat an den Kanten und der lieblose Pinselanstrich, welcher noch nicht einmal die Anrißlinien vertuschte, waren noch das geringste Übel. Das Gehäuse des Modells war durchgängig aus 3 mm PVC zusammengeklebt, Griffe aus 2 mm Drähten bzw. 3mm dicken PVC Vierkantzuschnitten gefertigt, Lampenimitationen aus Stapeln von Unterlegscheiben, das "Lüftungsgitter" bestand aus 4 abgezwickten 4 mm (!) Nägeln, usw., usf.. Durch den kurzen Radstand des Antriebes (LGB Draisine) scherte das 27 cm kurze Modell in R1-Kurven hinten so weit aus, dass angehängte Wagen aus den Schienen gehebelt wurden, aber der schwache Einachsantrieb ließ eh keine Anhängelast zu, Steigungen waren tabu. Wenigstens die Proportionen und der "Maßstab" stimmte optisch. Es gab zwei Möglichkeiten: Geld zurück und weiter träumen oder Restauration - sicher nicht für jeden nachvollziehbar, ich habe mich für die zweite Variante entschieden. |

|||||

| Das

Pflichtenheft: Als erstes wurden die Anforderungen bestimmt, die ich von einem Köf-Modell erwarte. Mangels ausreichender Unterlagen über das Original war eine vorbildgerechte Aufarbeitung nicht sinnvoll. So wurden die Kriterien unter Berücksichtigung des eigenen Anspruches und der zur Verfügung stehenden Fertigungsmöglichkeiten ausgewählt:

Der Kompromiss, dass dieses Modell kein exaktes Vorbild hat, wurde gern in Kauf genommen, da die Forderung nach späterer Umspurung auf 64 mm sowieso nur ein "Best Of"-Modell zuließ. Weiterhin sollte alles in Eigenherstellung erfolgen, keine Auslagerung von Lohnarbeit. Darauf folgend sammelte ich aus dem Internet hunderte von Fotos, Abbildungen und Informationen über die verschiedensten Köf-Varianten. Nach diesen Unterlagen wurden die Maßnahmen zur Rettung des Modells festgelegt. |

|||||

| Der

Bau: Mit

Säge, Stechbeitel und Cuttermesser ging es an die

Arbeit, das Modell wurde "entkernt" und zum

Teil wieder in seine Einzelteile zerlegt. Mitunter ging

das ganz leicht mit dem Fingernagel, an anderen Stellen

nur mit roher Gewalt. Sämtliche "Details" -

von denen ich teilweise bis heute nicht weiß, was sie

darstellten sollten - wurden entfernt, verwertbare

Gehäuseteile feilte ich winklig und auf Maß, so dass

das Chassis wieder zusammengesetzt werden konnte. Dann

kam die Drecksarbeit: Aufwendiges Spachteln und Schleifen

- ein Gebrauchtwagenhändler käme dafür ins Gefängnis.

Bewährt hat sich hier Karosseriespachtel von Nigrin

(Kfz-Zubehör), welcher eine ausgezeichnete Haftung auf

PVC hat. Anschließend wurde der Motorvorbau zur Hälfte

mit Stangenblei gefüllt und mit Kunstharz ausgegossen. |

|||||

|

|||||

| Die Nieten

sind 1 mm Rundkopfmessingstifte. Um diese schnurgerade

und in gleichmäßigen Abständen zu platzieren, diente

eine Lochrasterplatte aus dem Elektronikbedarf als

Bohrschablone. Wichtig für die Optik ist, dass die

Nieten dort angebracht sind, wo sich im Original auch

tatsächlich Träger oder Rahmenelemente befinden. Etwas komplizierter gestaltete sich

die Fertigung der "Backen" (seitliche

Abdeckungsbleche an der Motorhaube). Diese sollten so

gefertigt sein, dass die Pyramidenform nur wenig

hervorsteht, außerdem grifffest sind. Zu diesem Zweck

musste ausnahmsweise auf maschinelle Unterstützung

zurückgegriffen werden. |

|||||

Unter Zuhilfenahme eines

Kreisteiltisches wurde ein Stempel aus hartem Aluminium

gefräst. Mit diesem und einer 1cm dicken

Polyuhrethanplatte konnte die Form in 0,3 mm

Aluminiumblech gedrückt ("tiefgezogen")

werden. Dazu reicht ein kräftiger Schraubstock. Die

so entstandenen Rohlinge wurden anschließend auf Maß

geschnitten, mit Kunsthatz und Spachtel hinterfüllt und

plan geschliffen. Für den äußeren "Rahmen"

wurden Schablonen aus Selbstklebefolien geschnitten.

Diese auf Messingblech aufgeklebt, wurde es dann

trenngeätzt - eine mechanische Fertigung hätte die

filigranen Rahmen höchstwahrscheinlich verbogen. Am Ende

wurden die Teile aufgeklebt, die Rahmen außerdem mit

Messingstiften (Löcher vorgeätzt) befestigt. Unter Zuhilfenahme eines

Kreisteiltisches wurde ein Stempel aus hartem Aluminium

gefräst. Mit diesem und einer 1cm dicken

Polyuhrethanplatte konnte die Form in 0,3 mm

Aluminiumblech gedrückt ("tiefgezogen")

werden. Dazu reicht ein kräftiger Schraubstock. Die

so entstandenen Rohlinge wurden anschließend auf Maß

geschnitten, mit Kunsthatz und Spachtel hinterfüllt und

plan geschliffen. Für den äußeren "Rahmen"

wurden Schablonen aus Selbstklebefolien geschnitten.

Diese auf Messingblech aufgeklebt, wurde es dann

trenngeätzt - eine mechanische Fertigung hätte die

filigranen Rahmen höchstwahrscheinlich verbogen. Am Ende

wurden die Teile aufgeklebt, die Rahmen außerdem mit

Messingstiften (Löcher vorgeätzt) befestigt. |

|||||

Für die Imitation des

Kühlergitters fand sich schnell ein Kühlkörper einer

486er CPU, welcher auf Breite und Länge gekürzt ein

hervorragendes Bild abgibt. Für die Imitation des

Kühlergitters fand sich schnell ein Kühlkörper einer

486er CPU, welcher auf Breite und Länge gekürzt ein

hervorragendes Bild abgibt.Die

Frontscheinwerfer bestehen aus innen weiß gestrichenem 8

mm Messingrohr, die Halterung aus Messingblech ist

angelötet, ebenso die in den Ecken befindlichen

Messingstifte, welche diese wiederum im Chassis

verankern. Das Scheinwerferglas besteht aus gegossenem

Kunstharz, aus Gründen der Langlebigkeit kamen später

zur Beleuchtung weiße LED’s zum Einsatz. Da diese

ein sehr kaltes Licht ausstrahlen, wurden sie mit gelbem

Tauchlack dünn überzogen, zwecks Streuung des

"Scheinwerferkegels" vorn etwas(!)

abgeschliffen. Das Gleiche gilt für die Scheinwerfer auf

der Rückfront, hier wurde allerdings auf handelsübliche

LED-Fassungen zurückgegriffen (Conrad 185310-xx), die

Lampengläser sind allerdings auch aus Kunstharz

nachgefertigt. Die Stromversorgung der jeweils in

Fahrtrichtung in Reihe geschalteten LED’s

realisierte ich mittels zweier 12 mA Konstantstromquellen

(Conrad 185027-xx), ab ca. 7 V Schienenspannung hat man

konstante Helligkeit im Analogbetrieb, die

Spannungsfestigkeit von 30 V ist völlig ausreichend. |

|||||

Griffe, Griffstangen, Leitungen und

andere Applikationen bestehen im wesentlichen aus

unterschiedlichsten Messingstangen bzw. -profilen, aber

auch weiteres Aluminiumblech und Trinkröhrchen (Auspuff)

fanden Verwendung. Die Handläufe am oberen Teil bestehen

aus 1,5 mm verkupferten Schweißdraht (nicht biegbar,

Griffstelle!) Griffe, Griffstangen, Leitungen und

andere Applikationen bestehen im wesentlichen aus

unterschiedlichsten Messingstangen bzw. -profilen, aber

auch weiteres Aluminiumblech und Trinkröhrchen (Auspuff)

fanden Verwendung. Die Handläufe am oberen Teil bestehen

aus 1,5 mm verkupferten Schweißdraht (nicht biegbar,

Griffstelle!)Die Fenster wurden

verglast und erhielten einen Scheibenwischer, bestehend

aus Heftklammern und Messing L-Profilen. Wenige

Zurüstteile wie z.B. Puffer, Bremsschläuche und

Werkzeugklappen entspringen LGB-Ersatzteilen,

Hauptluftkessel und Signalhorn sind die einzigen

Drehteile. Die Radkränze wurden ebenfalls etwas

abgedreht. |

|||||

Vor der farblichen Behandlung kam Füller

aus der Spraydose zum Einsatz, zwecks Haftgrund der

nachfolgenden Lackierung und Glättung der Oberfläche.

Insbesondere gab es noch eine Extraportion auf die

Backen, um dort die aufgesetzten Teile optisch zu

verschmelzen. Die Lackierung selbst erfolgte mit

Airbrush, nach dem Aufbringen der vorläufigen

Beschriftung erfolgte die Alterung. Die Beschriftung

wurde mittels Thermotransferdruck auf Selbstklebefolie

hergestellt. Diese Arbeiten, als auch alle anderen

Folienschneidarbeiten (Schablonen, etc) wurden auf einem

"Print en Cut"-Plotter (Roland PNC-5000)

erledigt. Vor der farblichen Behandlung kam Füller

aus der Spraydose zum Einsatz, zwecks Haftgrund der

nachfolgenden Lackierung und Glättung der Oberfläche.

Insbesondere gab es noch eine Extraportion auf die

Backen, um dort die aufgesetzten Teile optisch zu

verschmelzen. Die Lackierung selbst erfolgte mit

Airbrush, nach dem Aufbringen der vorläufigen

Beschriftung erfolgte die Alterung. Die Beschriftung

wurde mittels Thermotransferdruck auf Selbstklebefolie

hergestellt. Diese Arbeiten, als auch alle anderen

Folienschneidarbeiten (Schablonen, etc) wurden auf einem

"Print en Cut"-Plotter (Roland PNC-5000)

erledigt. |

|||||

Zum Schluss erfolgte die

Elektrifizierung, für die Motorisierung fand sich ein

Antrieb von Aristo-Craft, welcher mit 100 mm Achsabstand

dem Vorbild ziemlich nahe kommt (original 2530 mm).

Überzeugend auch, dass eine Achse pendelnd aufgehängt

ist. Dadurch haben immer alle 4 Räder Schienenkontakt,

auf zusätzliche Schienenschleifer zur Stromabnahme

konnte verzichtet werden. Die Traktion ist aufgrund des

hohen Eigengewichtes des Modells ausgezeichnet. Spätere

Tests auf stark verschmutzter Außenanlage mit

Digitalansteuerung ergaben wenig Störungen. Zum Schluss erfolgte die

Elektrifizierung, für die Motorisierung fand sich ein

Antrieb von Aristo-Craft, welcher mit 100 mm Achsabstand

dem Vorbild ziemlich nahe kommt (original 2530 mm).

Überzeugend auch, dass eine Achse pendelnd aufgehängt

ist. Dadurch haben immer alle 4 Räder Schienenkontakt,

auf zusätzliche Schienenschleifer zur Stromabnahme

konnte verzichtet werden. Die Traktion ist aufgrund des

hohen Eigengewichtes des Modells ausgezeichnet. Spätere

Tests auf stark verschmutzter Außenanlage mit

Digitalansteuerung ergaben wenig Störungen. Für die Digitalisierung mit Sound ist ein ESU Loksound Decoder XL verantwortlich, angebotene Soundaufnahmen einer Köf von ESU wurden weitestgehend übernommen. Decoderwerte (Register) für die Fahreigenschaften wurden modellgerecht an das Original angepasst. Der Decoder befindet sich auf der Trägerplatte der Antriebseinheit und ist somit vor Spritzwasser geschützt. Links neben dem Decoder sind die Micro-Konstantstromquellen zu erkennen. Diese sind, ebenso wie der Decoder, mittels doppelseitigem Klebebandes befestigt. |

|||||

| Schlussbetrachtung Sicher wird man sich fragen, ob ein Neubau nicht einfacher gewesen wäre. Die Frage ist berechtigt, in Anbetracht des Ergebnisses aus meiner Sicht irrelevant. Der Bau dieser Kö(f) sollte eigentlich dem Sammeln von Erfahrungen dienen, außerdem hat eine Rekonstruktion den motivierenden Vorteil, dass man während der gesamten Bauphase ohne viel Phantasie ein "fast fertiges" Modell vor sich hat. Daraus entwickelte sich kontinuierlich ein individuelles Modell, an dem weitere Verbesserungen bzw. Umbauten noch geplant sind. Für die Zukunft sind Arbeiten an der Inneneinrichtung, digital steuerbare Entkupplungsautomatik, auswechselbare Spurverbreiterung für Spur II, als auch verbesserte Beschriftung geplant. Selbstredend, dass meine Kö(f) momentan die Lok ist, welche bei mir die meisten Betriebsstunden absolviert. Aber auch in der Vitrine reiht sie sich zwischen LGB und Modellen namhafter Kleinserienhersteller gut ein. Mein Dank gilt allen Freunden, die mich mit Informationen, Tipps und Ideen versorgten, besonderen Dank an Peter Bauer (Weingut, Pfalz) für die spirituelle Unterstützung. Das Projekt ist vorläufig - aufgrund anderer Modellbaubasteleien - abgeschlossen. |

|||||

| Eckdaten: Material: PVC, Kömacell, Messing, Aluminium Bauzeit: grob geschätzt ca. 100 Stunden Gewicht: 2200 g LüP: 290 mm Kosten: (incl. "Rohling") ca. 500 Euro |

|||||

Das Dach wurde

komplett neu aus 0,3 mm Messingblech angefertigt, die

beiden Spanten sind eingelötet. An diesen wird das

Dachelement an der Rück- und Vorderwand des

Führerhauses befestigt. Die dazwischen mit Silikon

eingeklebte PVC-Platte dient der Aufnahme des

Lautsprechers für den Sound - hier noch mit dem

"provisorischen Billiglautsprecher".

Das Dach wurde

komplett neu aus 0,3 mm Messingblech angefertigt, die

beiden Spanten sind eingelötet. An diesen wird das

Dachelement an der Rück- und Vorderwand des

Führerhauses befestigt. Die dazwischen mit Silikon

eingeklebte PVC-Platte dient der Aufnahme des

Lautsprechers für den Sound - hier noch mit dem

"provisorischen Billiglautsprecher".

.

.